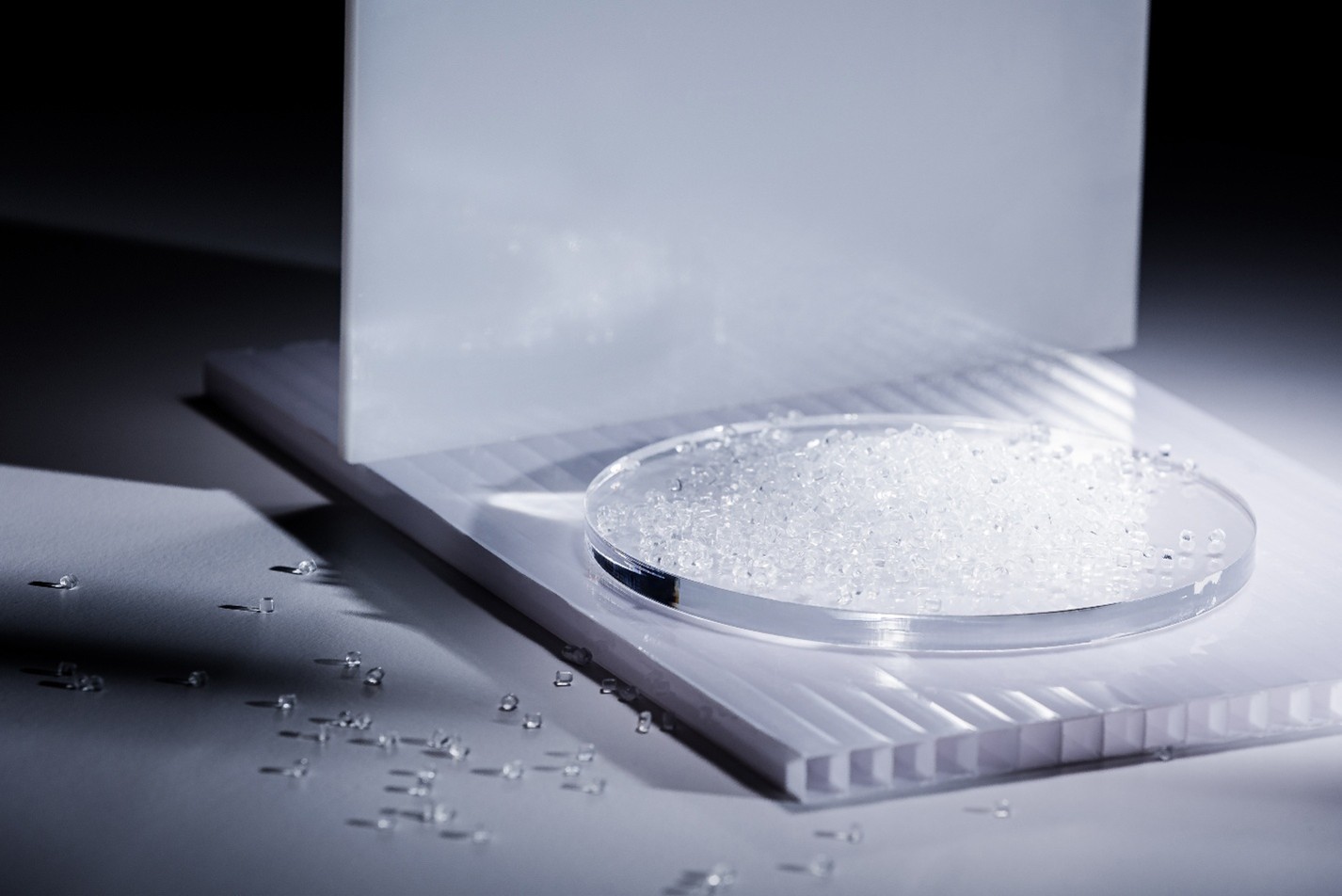

Полимерные композиционные материалы (полимерные композиты, ПКМ) — это материалы из двух и более компонентов, один из которых — полимер. Состоят из связующего вещества (матрицы) и наполнителей. Между ними есть четкая граница — межфазный слой. ПКМ не встречаются в природе, а задуманы и созданы человеком.

Наполнитель нужен, чтобы придать материалу новые свойства, удешевить его, улучшить его переработку и утилизацию. Он может составлять до 98% от общего объема композита. Популярные наполнители — мел, асбест, ткани, металлы, керамика.

Условно наполнители разделяют на армирующие и структурные (экстендеры). К армирующим наполнителям относят стекловолокно, углеволокно. Экстендеры вводят в основном для снижения стоимости готового продукта.

Матрица в ПКМ может состоять из чистого полимера или из полимера с добавками, которые улучшают эксплуатационные свойства изделий. Чтобы придать полимеру новые свойства, в него также добавляют красители, пластификаторы, стабилизаторы. Компоненты облегчают смешивание компонентов, придают материалу определенный цвет, улучшают гибкость и снижают хрупкость, защищают от ультрафиолетового излучения и агрессивной среды.

Матрица бывает жесткой, эластичной, пластичной. От ее свойств зависит, как будут создавать ПКМ. Наполнитель могут пропитывать полимером, наносить в виде порошка, создавать сложные конструкции из внешних пластин, жесткой середины и сцепляющих слоев.

Для чего нужны полимеры

Активное исследование полимерных материалов и композитов на их основе началось в последние десятилетия XX века. Металлы перестали подходить для производства самолетов с большой пассажировместимостью, и понадобились новые материалы. Они должны были быть прочными, долговечными, устойчивыми к высоким температурам и агрессивным средам, но при этом легкими. Также важно, чтобы материалы состояли из доступного сырья и хорошо подлежали переработке.

Чтобы удовлетворить эти требования, ученые начали создавать композиты. Они обладают преимуществами полимеров и веществ-добавок, но у них появляются и новые свойства. Сейчас композиты на основе полимеров применяют в производстве подводных лодок, кораблей, самолетов, лыж, теннисных ракеток, тары для химических жидкостей.

Свойства и особенности

Полимерные композиты состоят из разнообразных полимеров и наполнителей, создаются разными способами, поэтому отличаются по составу и свойствам. Но у них есть общие качества:

• Высокая прочность при малом весе. ПКМ могут быть такими же прочными, как металл, натуральный камень и керамика, но благодаря полимерам в составе они легче. Поэтому изделия из полимерных композитов зарекомендовали себя в автомобилестроении, строительстве и других сферах, где каждый грамм на счету.

• Хорошие теплоизоляционные свойства. Материал выдерживает температурные перепады, сохраняет тепло. Это качество ценится в строительстве, поэтому ПКМ используют для утепления стен, крыш и полов, они снижают затраты на отопление и кондиционирование помещений.

• Стойкость к коррозии и химическим воздействиям. ПКМ устойчивы к воздействию влаги, химических реагентов и других агрессивных сред. Эти качества особенно важны для морской техники и химической промышленности.

• Долговечность. Благодаря устойчивости к внешним факторам, полимерные композиты служат дольше, чем традиционные материалы. Поэтому оборудование с композитами в составе нужно реже ремонтировать.

• Экологичность. ПКМ все чаще разрабатывают с учетом современных экологических стандартов, возможности вторичной переработки или биоразлагаемости.

Полимерные композиты обладают уникальными свойствами, благодаря которым они незаменимы в различных отраслях. Высокая прочность, легкость, коррозионная стойкость и долговечность делают их популярными материалами в авиационно-космической отрасли, автомобилестроении, строительстве и медицине.

Виды полимерных композитов

Существуют разные классификации полимерных композитов. Понимая особенности каждого типа, ученые и инженеры выбирают оптимальные решения для конкретных задач и создают инновационные продукты.

По материалу наполнителя:

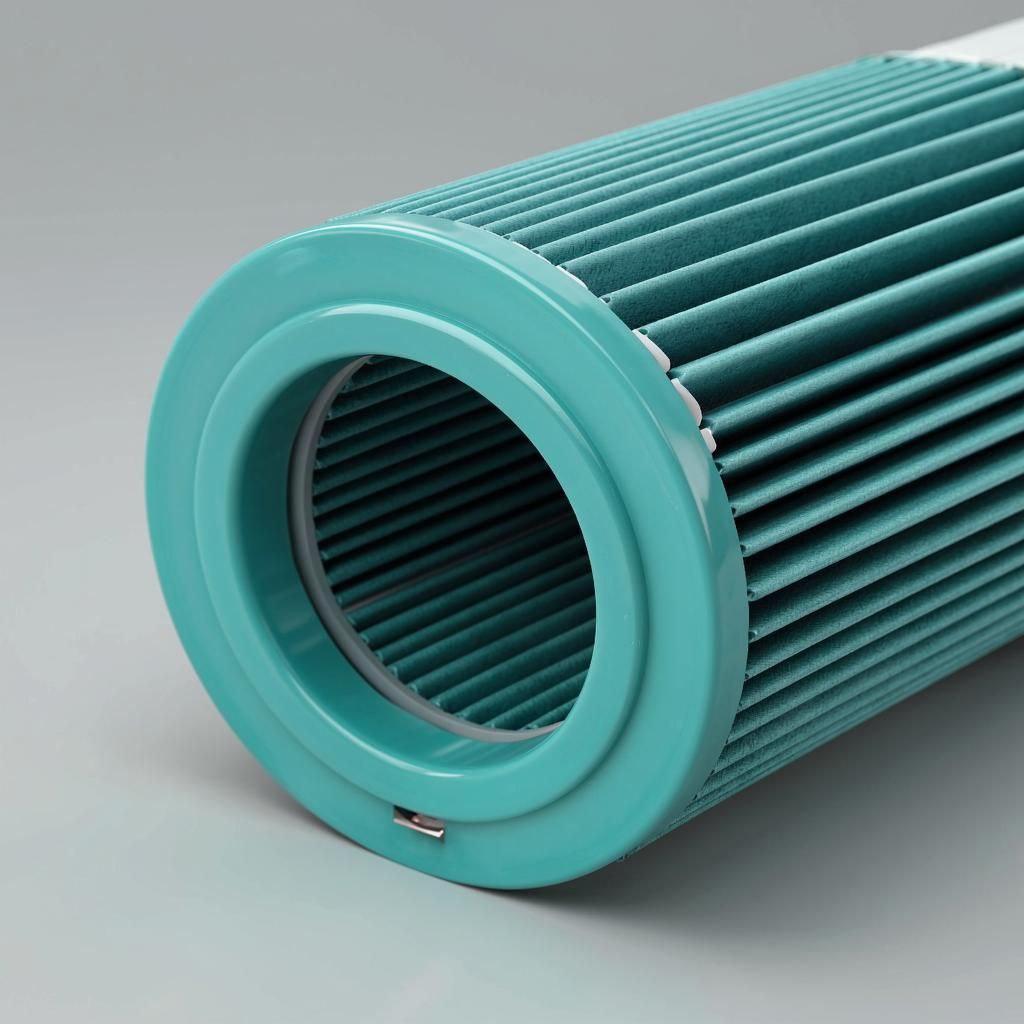

• Стеклопластики. Усилены стекловолокном, которое отвечает за жесткость и прочность. Имеют много достоинств, так как стекловолокна не горят, прочнее стальной проволоки, выдерживают высокие температуры, устойчивы к воздействию бактерий и грибков.

• Металлопластики. Обычно состоят из металлической основы и полимерного слоя. Металл отвечает за прочность, а покрытие защищает его от коррозии, придает изделию цвет и нужную текстуру.

• Органопластики. Дополнены органическими веществами в виде нитей, волокон или листов. Прочность некоторых органических веществ больше, чем у стали, при этом у них относительно небольшой вес. Неслучайно бронежилеты и защитные шлемы делают с использованием органопластика кевлара или сврхвысокомолекулярного полиэтилена.

• Углепластики. Содержат углеродные волокна, полученные по специальной технологии. Используют в виде волокон, листов и нитей. Углепластики очень прочные, стойкие к агрессивной среде и высоким температурам. Но их производство стоит дорого, потому что это сложный процесс — вещества нагревают до 3 000 °C.

По типу матрицы:

• Реактопласты. Состоят из полимеров, которые твердеют при высокой температуре, превращаясь в прочное вещество с неизменной структурой. Эта химическая реакция необратима. Обычно такие ПКМ содержат множество добавок. За основу часто берут феноло-формальдегидные и эпоксидные смолы.

Самые прочные и термостойкие композиты получают на основе термореактивных связующих, которые обеспечивают наивысшие прочностные и эксплуатационные свойства, но уже не могут просто так рециклироваться или биоразлагаться.

• Термопласты. В их состав входят полимеры, которые размягчаются при нагреве и твердеют при охлаждении. Для производства этого вида композитов на полимерной основе применяют полиэтилен, полистирол, полипропилен. В особо ответственных сферах используют суперконструкционные термопласты, такие как полифениленсульфид, полисульфоны, полиэфирэфиркетоны. Их можно повторно перерабатывать.

Производство полимерных материалов

Существует три основных метода получения полимерных композитов.

• Жидкофазный

Компоненты находятся в жидком состоянии. Основной процесс —пропитка армирующих волокон или ткани жидкой полимерной смолой

• Твердофазный

При этом методе части находятся в твердом состоянии. Основные процессы: прокатка материала через специальные станки, ковка, штамповка изделий. В итоге получают порошок или тонкие листы

• Осаждение-напыление

Полимерную матрицу наносят на волокна методом напыления, затем композит затвердевает, и формируется окончательная структура ПКМ

От компонентов, а также связи между ними зависит, какими будут материалы. Для создания высококачественных полимерных композитов необходимы современные полимеры.

Научно-исследовательский центр «СИБУР ПолиЛаб» работает с 2019 года, создавая полимерные продукты под потребности клиентов. В лабораториях мы проводим прикладные исследования, чтобы вместе с партнерами находить экономически выгодные решения, которые можно внедрить в производственный процесс. Центр ежегодно рассматривает тысячи заявок от компаний, которым нужны импортозамещающие разработки и современные технологические решения.

Вам может быть интересно

Другие статьи