Натуральный каучук

История открытия

Натуральный материал, который в обиходе называют природным каучуком, был известен коренным народам Америки задолго до европейских открытий. Жители Центральной и Южной Америки использовали его более 2500 лет назад.

Системное изучение натурального каучука в Европе началось в XVIII веке. Его историю в науке официально отсчитывают с 1738 года.

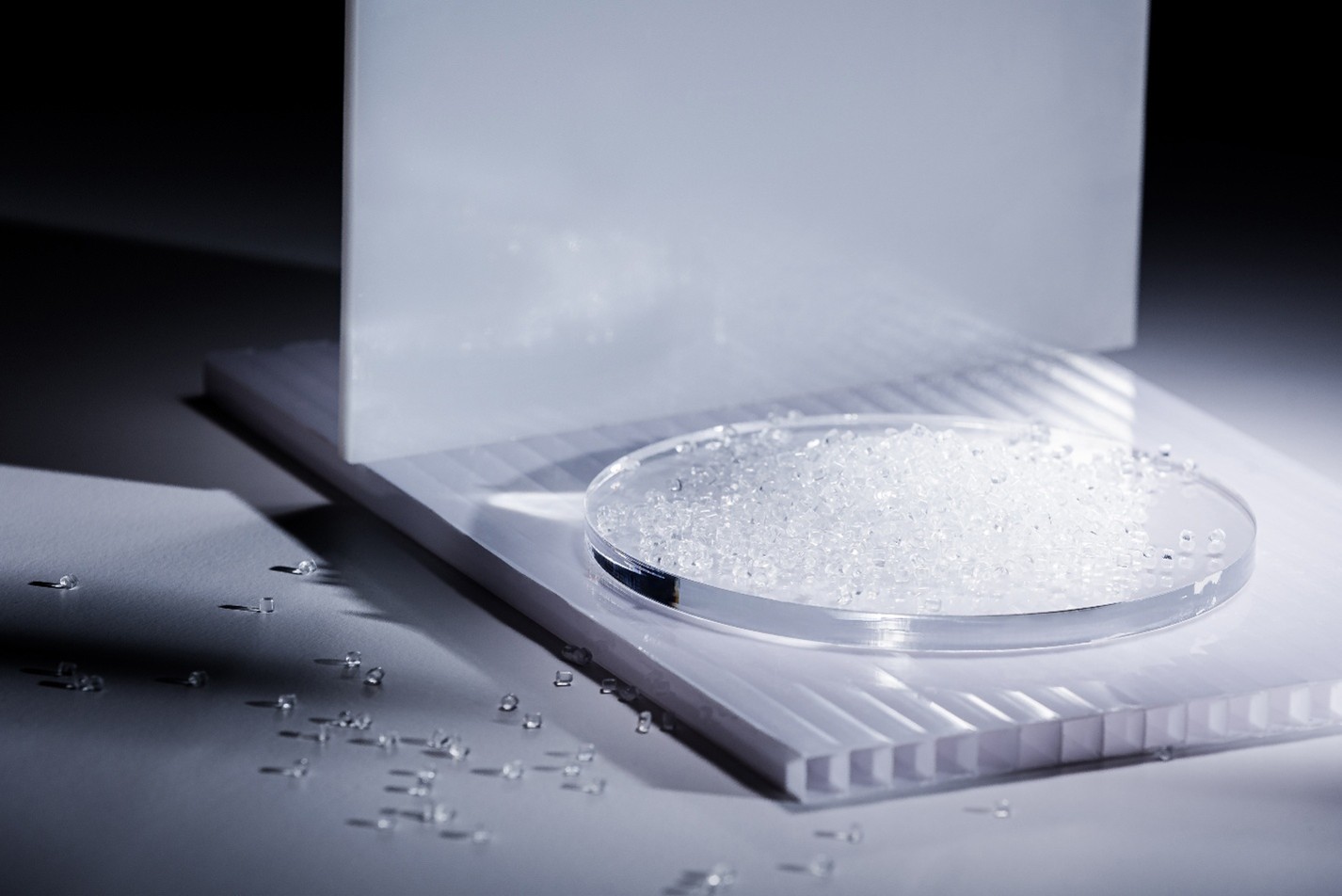

Технологии получения и переработки

Млечный сок гевеи собирают и загущают методом коагуляции. При этом процессе жидкий латекс превращают в каучук, добавляя в него слабые кислоты. Полученное вещество пропускают через пресс, чтобы отжать воду. Затем промывают, чтобы удалить примеси. После чего сушат и коптят в продуктах сгорания коры кокосовых орехов при температуре 40–50 °C в течение 7–10 суток. Фенолы, содержащиеся в дыму, консервируют материал, защищают его углеводородную часть от действия грибков и других микроорганизмов.

Далее к каучуку добавляют различные вещества — наполнители, пластификаторы и специальные химикаты для вулканизации. Затем эту смесь нагревают, и начинается процесс вулканизации. При этом между молекулами вещества образуются поперечные связи, создающие сетчатую структуру. Благодаря этому резина приобретает нужную прочность, эластичность и другие свойства, которые делают ее пригодной для использования.

Свойства натурального каучука и резины на его основе

Каучук демонстрирует высокую когезионную прочность и превосходную адгезию. Резину получают в результате вулканизации каучука с серой или иным вулканизующим агентом. Для материала характерна высокая эластичность, морозостойкость, износостойкость, низкие гистерезисные потери, небольшое теплообразование и высокая выносливость, что считается важными параметрами для производства шин.

Основные сферы применения

Натуральный каучук широко используют в производстве шин из-за уникальных качеств — высокой прочности, износостойкости, эластичности и низкого теплообразования. Кроме того, материал применяют для изготовления различных резинотехнических изделий, таких как ремни и уплотнители, медицинских товаров — перчаток, жгутов и пробок, а также бытовых предметов, включая обувь, клеи и спортивное снаряжение.

Синтетический каучук

Синтетический каучук — искусственный материал, его получение происходит путем полимеризации в контролируемых условиях, что позволяет точно настраивать его характеристики, оно осуществляется несколькими ключевыми методами на основе нефтехимического сырья. Свойства синтетического каучука делают его незаменимым для производства шин и резинотехнических изделий и позволяют применять продукцию на его основе в экстремальных условиях.

История и развитие

В отличие от натурального каучука, синтетические эластомеры создают с помощью искусственного синтеза в специализированных научно-исследовательских лабораториях и на промышленных предприятиях из нефтехимического сырья в качестве базового компонента.

В 1932 году в Ярославле был выпущен первый в СССР завод по производству синтетического каучука в промышленных масштабах. Спустя почти сто лет после первых коммерческих запусков, синтетический материал остается ключевым для промышленности.

Технологии производства

Производство эластичных полимеров основано на нескольких ключевых технологиях:

● эмульсионной полимеризации — получении вещества в виде латекса с последующей коагуляцией;

● растворной полимеризации — синтезе материала в растворе с контролем структуры и свойств вещества;

● полимеризации в массе — технологии, при которой мономеры полимеризуют без растворителей.

СИБУР ПолиЛаб совместно с российскими научными центрами разрабатывает отечественные катализаторы для эффективного производства дивинила и изобутилена, которые служат сырьем для синтетического каучука.

Виды синтетических каучуков и их свойства

Общие свойства синтетических материалов:

● обладают высокими значениями эластичности и упругости;

● могут демонстрировать повышенную износостойкость и долговечность резин;

● некоторые виды отличает выдающаяся стойкость к агрессивным средам масел, топлив, кислот и атмосферостойкость;

● марки специального назначения работают в экстремально широком диапазоне температур — как при сильном морозе, так и при высокой жаре.

Главное преимущество синтетических каучуков — возможность точно настраивать их свойства под конкретные задачи за счет комбинирования различных мономеров в одной цепи и использования разнообразных добавок. Так создают материалы с заданными характеристиками и улучшенной функциональностью.

Исходя из полимерной основы, резина будет обладать характерными особенностями:

1. Бутадиеновый (СКД): обладает высокой морозостойкостью до -80 °C, эластичностью и износостойкостью.

2. Бутадиен-стирольный (СКС/ДССК): отличается хорошей износостойкостью и прочностью.

3. Изопреновый (СКИ): демонстрирует хорошую водостойкость и высокие диэлектрические показатели.

4. Бутадиен-нитрильный (СКН): выделяется высокой стойкостью к маслам и топливу.

5. Бутилкаучук (БК): обладает высокой тепло- и озоностойкостью, газонепроницаемостью, устойчивостью к агрессивным средам и набуханию в воде, высокими диэлектрическими свойствами.

6. Хлоропреновый (Неопрен): отличается хорошей атмосферостойкостью, озоностойкостью, маслобензостойкостью, стойкостью к агрессивным средам, негорючестью, высокой адгезией к металлу, тканям и другим материалам.

7. Этилен-пропиленовый (СКЭП/СКЭПТ): характеризуется высокой стойкостью к озонному и тепловому старению, а также к действию агрессивных сред при сохранении хороших прочностных характеристик и эластических свойств. Также демонстрирует повышенную стойкость к набуханию в воде и отличные диэлектрические свойства.

8. Фторкаучук (СКФ): показывает высокую термостойкость, негорючесть, невосприимчивость к воздействию озона, концентрированных кислот и других агрессивных сред, устойчивость к набуханию в маслах и растворителях.

9. Силоксановый (СКТ/СКТВ/СКТФТ): выделяется отличной стойкостью к чрезмерно низким и высоким температурам, устойчивостью к нагревам, УФ-излучению и озону.

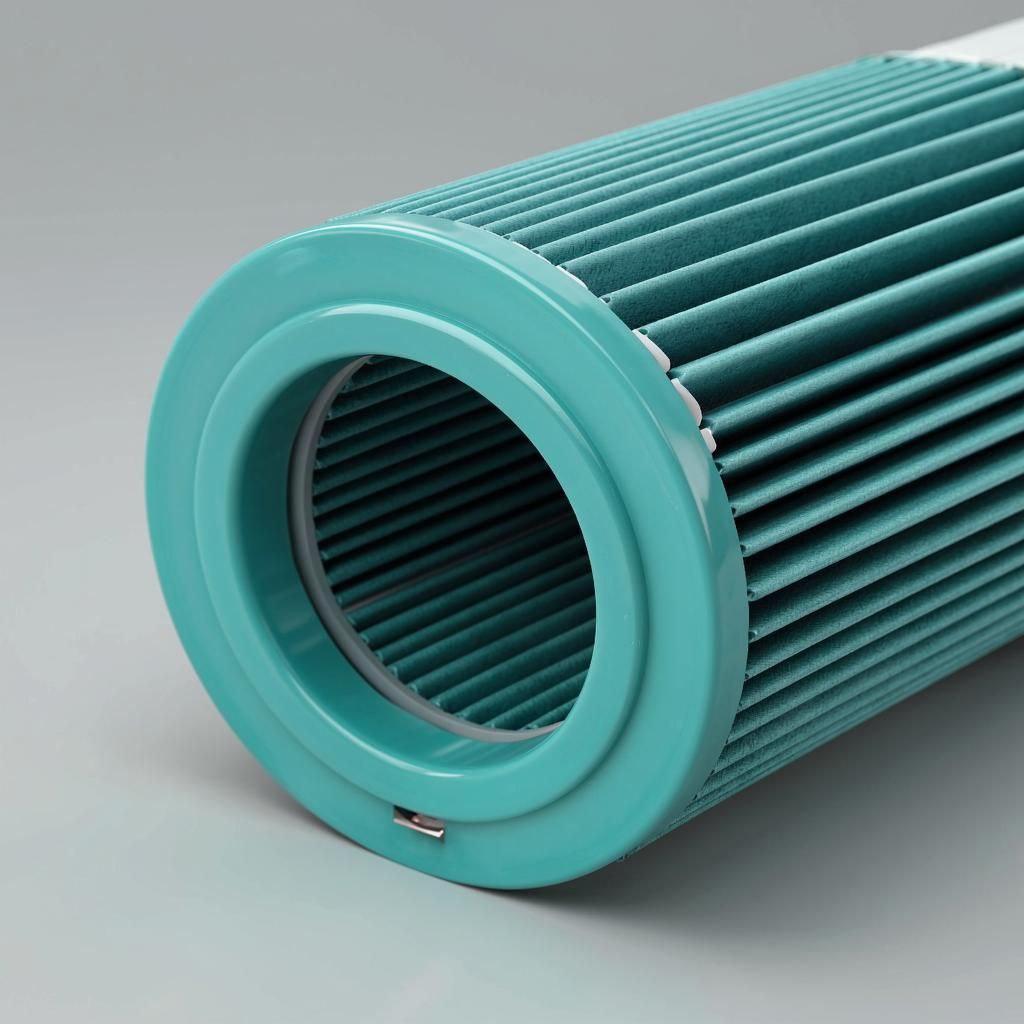

Сферы применения

Синтетический каучук используют в автомобильной промышленности, строительстве, нефтегазовой сфере, медицине, производстве потребительских товаров и сельском хозяйстве. Основной потребитель — шинная индустрия, где искусственные материалы составляют около 70%.

СИБУР ПолиЛаб разрабатывает новые марки эластомеров, например, полиизопреновые с улучшенными характеристиками для производства высокопроизводительных шин. В 2024 году компания заключила соглашение с крупным производителем шин о замещении натурального каучука на синтетический изопреновый.

Экологические аспекты и переработка

Технологии переработки и утилизации отходов каучукового производства

Современная практика утилизации отходов резинового и резинотехнического производства ориентирована на механическое измельчение и переработку вулканизированных резиновых отходов в крошку, которую затем применяют для производства покрытий, ковриков, дорожных материалов и других изделий. Помимо этого, используют методы химической регенерации, термические способы и восстановление (для шин).

Метод захоронения шин и резинотехнических изделий (РТИ) на сегодня считается устаревшим и нежелательным, потому что шины и РТИ практически не разлагаются в природе. Из-за высокой горючести они могут стать источником пожаров. Поэтому захоронение целых шин на полигонах запрещено в ряде стран, включая Россию с 2021 года.

Для медицинских изделий, например, перчаток и катетеров, механическую переработку обычно не применяют из-за биологических загрязнений. Утилизацию проводят через санитарное сжигание или химическую дезактивацию в специализированных условиях.

Экологические инициативы и устойчивое развитие в СИБУР

ПолиЛаб, помимо основной деятельности, разрабатывает эффективные технологии утилизации, снижает экологическую нагрузку и создает вторичные материалы для промышленности. Компания СИБУР совместно с «Татнефть» строит крупнейшее в России производство н-бутиллития. Получать катализатор для синтеза каучуков будут по технологии безотходного производства.

Интересные факты об эластомерных материалах

Уникальные свойства и необычные применения

Каучук способен восстанавливаться после растяжения, поэтому он незаменим в шинах, амортизаторах, медицинских устройствах и космической технике.

Нетривиальное применение каучуки нашли в изготовлении твердого ракетного топлива. Здесь они служат полимерной основой — связующим веществом, которое удерживает горючие компоненты и обеспечивает эластичность и прочность топлива. Благодаря эластичности полимера топливо выдерживает вибрации и термические нагрузки в ракетных двигателях.

Научные достижения и перспективы развития каучуковой отрасли СИБУР ПолиЛаб

Ученые научно-исследовательских центров «ПолиЛаб» разрабатывают новые катализаторы и технологии для создания синтетических эластичных полимеров с улучшенными характеристиками.

СИБУР обеспечивает около 8–10% мирового рынка каучуковой отрасли и 70–80% российского — по объему производства. Благодаря научным разработкам и экологическим инициативам компания способствует устойчивому развитию отрасли и укреплению позиций России на глобальном рынке.

Заключение

Каучуки остаются незаменимым материалом в современной промышленности. Сферы применения расширяются, появляются новые направления, например, в электронике, спортивном оборудовании, экотехнологиях. Объемы производства синтетических материалов растут в ответ на глобальный спрос.

Новые разработки и технологии важны для повышения качества продукции, развития марочного ассортимента, улучшения экологической безопасности производства и переработки.